Общие неисправности, причины и решения рукавного фильтра

Jun 20,2019

Под текущим давлением охраны окружающей среды многие отрасли промышленности сталкиваются с серьезным испытанием, и предприятия также ставят охрану окружающей среды в важное положение развития. Рукавный фильтр-это эффективное оборудование для удаления пыли для контроля загрязнения воздуха, которое широко используется. Понимать общие неисправности и решения рукавного фильтра и легко справляться с чрезвычайными ситуациями.

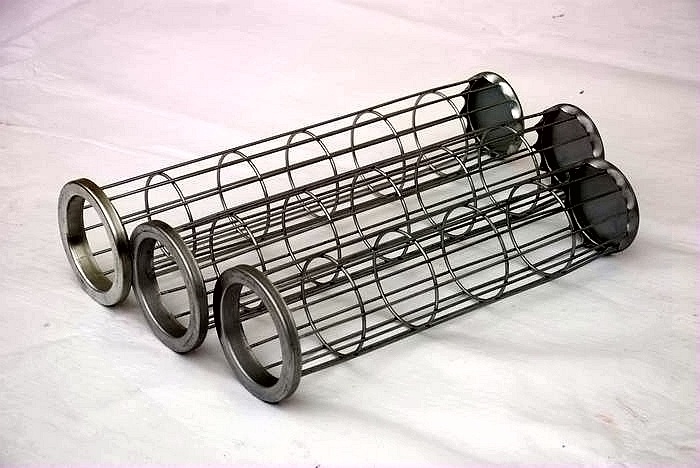

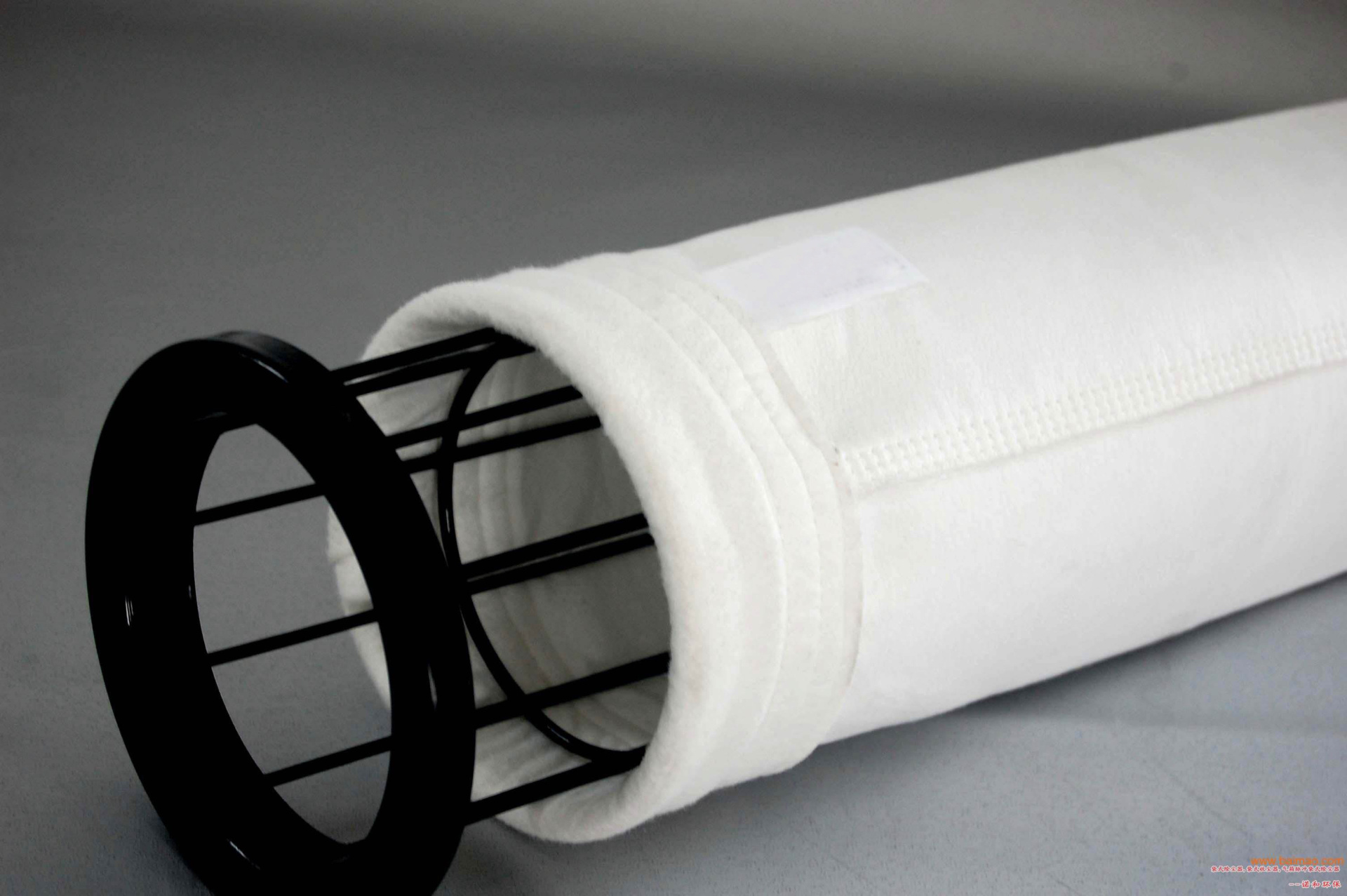

Рукавный фильтр

1) Принцип работы

Принцип работы пылесборника заключается в обработке пыли в дымовых газах через собственный тканевый мешок. Эта обработка относится к механическому перехвату, и в процессе перехвата пыли с другого конца сбрасывается чистый воздух. Перехваченная пыль, собранная в определенной степени, будет взорвана в воронку и в конечном итоге будет выпущена соответствующей системой.

2) влияющие факторы трудовой жизни

Существует два основных фактора, влияющих на срок службы рукавного фильтра:

(1) Частота очистки от пыли.

В рукавном фильтре, чтобы продлить срок службы мешка, обычно слой фильтровального слоя должен быть расположен на верхней части мешка. Если частота очистки пыли слишком высока, мешок будет поврежден, поэтому срок службы рукавного фильтра будет затронут. Поэтому в процессе использования частота удаления пыли должна быть хорошо установлена.

(2) Управление сумкой.

При хранении и размещении тканевых мешков необходимо предотвращать попадание влаги и влаги, прямых солнечных лучей и порчи тканевых мешков. В то же время в процессе установки необходимо четко упорядочить противопожарную профилактику, а температуру дымоудаления следует контролировать в определенном диапазоне, чтобы рукавный фильтр мог нормально работать.

Общие проблемы и стратегии решения рукавного фильтра

Всегда будут небольшие проблемы при установке и работе рукавного фильтра, что серьезно повлияет на эффективность рукавного фильтра и вызовет определенные экономические потери для предприятий. Поэтому очень важно обеспечить качество установки оборудования и избежать некоторых ненужных проблем.

1) Установка подшипников

Подшипник является основой рукавного фильтра. Обычно установка подшипника пылесборника требует сварочной обработки «нижней части фундаментной колонны и закладной пластины стопы». Но в инженерном строительстве это приведет к ошибке встроенной платы, поэтому вертикальная степень колонны должна быть отрегулирована во время установки, иначе размер рамы пылесборника не будет гарантирован.

Как правило, ребра жесткости под колонной свариваются, когда они покидают завод. Поэтому в процессе установки, если вы столкнетесь с такими проблемами, их будет очень сложно решить. Так как разрешить эту проблему, мы можем отрезать сваренные столбец и ребра жесткости выходя фабрика, так, что после регулировать вертикальную степень столбца, мы сможем сварить 2 совместно и в конце концов сварить врезанную плиту. В процессе установки, с помощью рулетки, измерителя уровня, обнаружения центральной линии и других средств проверки и определения местоположения, финал должен гарантировать, что процесс сварки квалифицирован.

2) Производство и монтаж зольных бункеров

Наличие бункера пыли является важной частью пылесборника. Пыль, собранная пылесборником, будет сконцентрирована в пылезащитном бункере, а затем обработана. Поэтому, установка хоппера золы более важна, но в производственном процессе хоппера золы, сохранить космос и цену транспорта, компоненты хоппера золы изготовлены и установлены в строительной площадке.

Поэтому, должный к ограничениям окружающей среды строительной площадки и космоса, установка хоппера золы будет трудна. В то же время большее пространство, необходимое в процессе транспортировки, увеличит стоимость транспортировки. Самое главное, что в процессе транспортировки пластина склонна к деформации, поэтому сложность установки возрастет.

С учетом этой ситуации бункер золы можно разделить на две секции во время производства. В то же время, для того чтобы обеспечить прочность установки и качество хоппера золы, соединение вокруг хоппера золы можно пошатнуть. В значительной степени, сложность установки хоппера золы уменьшается, и качество хоппера золы гарантировано.

3) Обеспечьте внутреннюю чистоту фильтра мешка

При установке рукавного фильтра будет использоваться много сварки. В то же время в оболочке есть много временных подшипников. Поэтому после завершения установки поворотный клапан под зольным бункером должен быть снят, потому что внутренняя часть пылесборника должна быть очищена, а после этого поворотный клапан может быть установлен после очистки. В противном случае в процессе использования легко произойдет засорение поворотного клапана, что повлияет на нормальное использование рукавного фильтра.

4) Установка корпуса

Снабжение жилищем главным образом составлено нижнего луча кольца, столбца, верхнего луча и плиты бортовой стены. В процессе установки корпуса, он будет ограничен участком. Нижний луч кольца поднят к положению поддержки путем поднимать, и после этого собран в целое. Из-за относительно большого объема корпуса трудно перейти в заданное положение после установки на землю.

Установка оболочки листа является важной частью установки рукавного фильтра, который требует высокой герметичности. По этой причине, пробивать можно использовать в установке, так, что деформацию настила можно предотвратить. В то же время, осмотр закрепленности воздуха можно унести через принцип закрепленности воды. Этот метод установки может решить некоторые незначительные проблемы при установке и обеспечить качество установки.

5) Установка импульсного клапана

В процессе установки импульсного клапана всегда происходит утечка. Основные причины заключаются в следующем: Во-первых, между импульсным клапаном и подушкой безопасности есть зазор, что приводит к утечке. Во-вторых, есть проблема со структурой воздушной камеры. Существование этой проблемы приведет к спиральному отверстию, соединяющему внутреннее и внешнее, и в конечном итоге приведет к утечке воздуха.

Чтобы решить эти проблемы, необходимо отрегулировать диаметр прокладки под импульсным клапаном в соответствии с регулировкой подушки безопасности во время установки импульсного клапана. Болт можно заменить напрямую. Благодаря регулировке можно гарантировать качество установки импульсного клапана и рукавного фильтра.

Общие неисправности и методы удаления рукавного фильтра

1. Высокая разница давления сборника пыли

Основные причины и методы устранения:

1) Неправильное толкование перепада давления: очистите интерфейс измерения давления/проверьте, есть ли трещины в трахее/проверьте измеритель перепада давления.

2) Неправильная настройка системы впрыска: увеличение частоты впрыска/низкое давление сжатого воздуха; повышение давления/проверка сушилки, очистка (при необходимости)/проверка наличия засорения в трубопроводе.

3) Отказ клапана впрыска: проверьте мембранный клапан/проверьте электромагнитный клапан управления.

4) Отказ регулятора импульса: Проверите показывает ли регулятор контакты/проверки выход каждого терминала.

5) Засорение цедильного мешка: коагуляция на цедильном мешке (см. Ниже); отправка цедильного мешка в лабораторию для анализа. Фильтровальные мешки высушены и очищены для того чтобы сформировать защитный слой и пористый и свободный основной торт путем изменение/уменьшение воздушных потоков/увеличение обжатые воздушное давление/частота очищать/распылять нейтральный порошок.

6) Избыточное вторичное пыление: непрерывная очистка бункера/фильтровального мешка/фильтрующего картриджа в соответствии со случайной последовательностью, а не последовательная очистка. Проверьте входную перегородку, чтобы убедиться, что она чистая.

2. Двигатель вентилятора с низким током/низким объемом воздуха.

Основные причины и методы устранения:

1) Высокая разница в давления сборника пыли: см. выше.

2) Вентиляторы и шкивы мотора соединены в обратном: проверите чертежи и соедините шкивы в обратном.

3) засорение золы трубопровода: очистите трубопровод и проверьте расход газа.

4) Закрытие дефлектора воздуходувки: откройте дефлектор и зафиксируйте в положении.

5) Закройте подъемный клапан пылесборника: проверьте проход воздуха и откройте пластину клапана.

6) Давление системы статическое слишком высоко: измерьте статическое давление на обоих концах вентилятора и проверите проектные спецификации, отрегулируйте по мере необходимости. Для замены трубопровода для осмотра высокого расхода, оригинальный плохой дизайн.

7) Вентилятор не работает в пределах требований к дизайна: проверите структуру входа вентилятора для обеспечения ровных воздушных потоков. Проверьте износ лезвия, отремонтируйте или замените по мере необходимости.

8) Обратное вращение вентилятора: подключение верхней проводки обратного двигателя.

3. Пыль выходит из пункта сбора пыли.

Основные причины и методы устранения:

1) Небольшой объем воздуха: см. Выше.

2) Утечка трубопровода: отремонтируйте отказы так, что пыль не обойдет пункт собрания пыли.

3) неправильный баланс трубопровода: отрегулируйте клапан воздуха трубопровода ответвления.

4) Конструкция всасывающего капюшона неразумна: закройте открытую местность вокруг пункта сбора пыли; проверьте, преодолевает ли устройство горизонтальной всасывающей вентиляции всасывание; проверьте, вынят ли пыль из всасывающего капюшона ремнем.

4. выбросы золы из дымоходов

Основные причины и методы устранения:

1) Утечка цедильных мешков: Замените если цедильный мешок сорван или имеет отверстия; проверьте установку катушек весны для обеспечения закрепленности.

2) Утечка листа раковины: шов завалки или заварки.

3) Нет достаточно пыли торт: уменьшить давление сжатого воздуха; уменьшить частоту очистки/спрей нейтральный порошок для получения первичной пыли торт.

4) слишком много отверстий для воздуха в рукавном фильтре или картридже: рукавный фильтр или картридж должны быть проверены на проникновение и проконсультированы с производителем.

5. Серьезный износ вентилятора.

Основные причины и методы устранения:

1) Вентилятор справится с излишней пылью: см. Выше.

2) вентилятор неуместен: определить, подходит ли вентилятор для условий работы; проконсультируйтесь с производителем.

3) Скорость вентилятора слишком высока: проконсультируйтесь с производителем.

6. вибрация вентилятора серьезная

Основные причины и методы устранения:

1) Колесо и листовая зола: колесо и удаление листовой золы, проверьте, справляется ли вентилятор с чрезмерной пылью. Проверьте положение установки вентилятора/сливной конденсат или влагу/держите вентилятор сухим.

2) Рабочее колесо вентилятора не подходит для условий труда: проконсультируйтесь с производителем.

3) Неровный шкив: шкив действует как динамическое равновесие.

4) Носка подшипника: замена.

7. Чрезмерное использование сжатого воздуха.

Основные причины и методы устранения:

1) Сверх-частота цикла чистки: задерживать цикл чистки (если возможный).

2) Время впрыска слишком велико: уменьшите продолжительность (кроме как после первоначального удара, весь другой газ теряется впустую; обычно впрыск устанавливается на 0,1 секунды).

3) Чрезмерное давление: проверьте диафрагму и пружину (см. Анализ отказа клапана).

4) Утечка трахеи: проверка и ремонт пузырьков воздуха.

8. Низкое давление сжатого воздуха.

Основные причины и методы устранения:

1) Чрезмерное потребление сжатого воздуха: см. Выше.

2) Сопротивление внутренней воздушной трубы: проверьте, заблокирована ли трахея или нет.

3) Засорение сушильщика: измените сушильщика или сушильщика обхода если условия труда позволяют.

4) Носка компрессора: проконсультируйтесь с производителем или проверьте руководство по обслуживанию компрессора.

9. Чрезмерный объем воздуха.

Основные причины и методы устранения:

1) Утечка трубопровода: заполнение трещин.

2) Недостаточное статическое давление: Закройте воздушный клапан. Уменьшите скорость вентилятора.

10. Низкое потребление сжатого воздуха

Основные причины и методы устранения:

1) Импульсный клапан не работает: проверьте импульсный клапан в соответствии с вышеуказанным методом.

2) Сбой контроллера: проверьте выход терминала в соответствии с упомянутым выше методом.

11. Преждевременный отказ-разложение фильтровальных мешков

Основные причины и методы устранения:

1) Материал фильтра не соответствующий для этого условия: Проанализируйте химические свойства газа и посоветуйте с изготовителем цедильного мешка или патрона фильтра.

2) Фильтрующий материал не подходит для газового состава: для обработки газа перед входом в пылесборник; или для замены фильтровального мешка или картриджа фильтра.

3) Работает при температуре кислотной точки росы: повышение температуры газа.

12. Высокая частота отказов фильтровальных мешков-чрезмерный износ

Основные причины и методы устранения:

1) износ перегородки с разделением тока: замените перегородку с разделением тока.

2) Чрезмерная пыль: установите основной сборник пыли.

3) Сверх-частота цикла чистки: увеличивать время цикла.

4) Входной воздушный поток должным образом не выровнен фильтрующим мешком или патроном фильтра: проконсультируйтесь с производителем.

5) Пыль в камере/потолке очищать воздуха: очищать внутренность потолка и цедильного мешка или патрона фильтра; тест флуоресцирования для того чтобы найти пункт утечки.

6) Заусенцы/корозия на клетке (если использовано): извлеките ровные заусенцы; замените при необходимости. Если коррозия происходит, рассмотрите возможность использования клетки с антикоррозионным покрытием.

13. Высокая интенсивность отказов фильтровального мешка-сгорания

Основные причины и методы устранения:

1) Слоистое распределение горячих и холодных газов: использование перегородок для решения проблемы турбулентности в трубах.

2) Искра входит в сборник пыли: установите элиминатор искры.

3) отказ термопары: замените и узнайте причину отказа.

4) Охлаждая отказ прибора: проверите проектные спецификации и посоветуйте с изготовителем.

14. Влага в пылесборник

Основные причины и методы устранения:

1) Недостаточный нагрев: перед началом обработки воздушных потоков горячий воздух вводится в систему.

2) Никакой дуя системы после выключения: система бежит вентилятор на 15-20 минут после выключения.

3) Температура раковины ниже чем температура пункта росы: увеличьте температуру газа/изоляцию блока изоляции/уменьшите влагу в системе для уменьшения температуры пункта росы.

4) Внешний воздух поступает в пылесборник: проверьте, протекает ли оболочка и изношено ли уплотнение двери.

5) Слой изоляции через более холодные объекты: исключите сразу пользу металла как подкладка.

6) Водяной пар в обжатом воздухе: проверите автоматический слив/установите вторичные охладитель или сушильщик.

7) Хуже условия процесса: распыление модулирующего порошка.

15. Материальный мост в хоппере золы

Основные причины и методы устранения:

1) Влага в пылесборник: См. Выше.

2) Конструкция хоппера золы препятствует материальному движению: установка звукового рога или вибратора для содействия материальному движению.

3) Накопление пыли в бункере золы: непрерывное удаление золы; не храните золу в бункере золы.

4) Отверстия транспортера слишком малы: широк-увеличенные лезвия паза использованы; фидер/клапан звезды разгружая неэффективен или недостаточен в размере.

Обычная контрольная точка фильтра мешка

Воздуховод: проверка на коррозию, утечки или любые внешние повреждения; проверка на ослабление болтов, сварочные трещины и отложения золы в любой части (в основном плоская труба, изменение диаметра).

Электромагнитный/импульсный клапан: посмотрите, работает ли он правильно, и послушайте звук впрыска сжатого воздуха.

Клапан сброса давления: утечка или нет. Обратите внимание на мусор внутри клапана сброса давления.

Вентилятор: Убедитесь, что вентилятор установлен надежно и горизонтально, заправляя регулярно. Следует обратить внимание на скопление пыли на лезвиях.

Система сжатого воздуха: проверьте, правильно ли смазан компрессор; проверьте, есть ли трещины в подушке безопасности и трубопроводе; обратите внимание на индикацию давления регулирующего клапана (если он установлен); проверьте, слили ли воздушный компрессор и подушка безопасности.

Капитальный ремонт дверей: Все двери для капитального ремонта должны быть надежно запечатаны; проверьте, ослаблена ли уплотнительная лента, сломана или изношена. Замена по мере необходимости.

Импорт/направляющая пластина: проверьте чрезмерный износ или коррозию.

Клапан управления воздушным потоком и подъемный клапан: проверьте, правильно ли работает инжектор (при необходимости).

Выше некоторые явления недостатка которые легки для того чтобы произойти в деятельности фильтра мешка. Ежедневное обслуживание, своевременное обнаружение и решение скрытых проблем, а также стабильная работа пылесборников могут эффективно повысить эффективность удаления пыли. Шторм защиты окружающей среды снова растет. Ваша компания проделала хорошую работу по защите окружающей среды?

Предыдущий:

Далее:

Соответствующая динамика

Контакты Нас

Электронная почта: sales01@everluckymachinery.com

WhatsApp: 86-13722852356

WeChat: Ff0082006

Сипе: 297338284@qq.com

Телефон: 86-317-5660915

Факс: 86-317-8330026

Адрес: Город Ботоу провинция Хэбэй